Objevení flexibilních materiálů na trhu 3D tisku vytvořil nové možnosti pro nadšence 3D tisku. Tento materiál umožňuje vytvářet výtisky s vlastnostmi gumy, pružné nebo ohebné a tudíž zvýšil množství aplikací, kde se dá 3D tisk využít. Potenciál tohoto materiálu byl neustále zvyšován, použití začalo od pouzder a nyní se používá i na různé protézy. Jedním příkladem můžou být pneumatiky, které byly nedávno vytvořeny jednimi mladými nadšenci aeronautiky. Tito mladí inženýři vyzkoušeli, že náš Fiberflex 40D nemusí být použit pouze na naší planetě. Jak? Čtěte více!

Příběh začal podáním soutěže. Studenti, kteří se věnují vědeckému klubu AGH SPACE SYSTEMS, se rozhodli zúčastnit soutěže University Rover Challenge a European Rover Challenge v roce 2018

pořádané NASA v Utahu, USA a ESA v polském Rzeszowě. Dříve se účastnili podobných soutěží. Díky tomu byli obeznámeni s přísnými standardy hospodářské soutěže. Projekt podpořila firma Crystal Cave v oblasti generativního designu a 3D tisku.

Projekt vyžadoval hloubkový výzkum podmínek na planetě Mars. Podle projektových manažerů Andrzeje Zakręckého a Bartłomieje Gaczoreka to byla nejdůležitější část celého procesu, protože pomáhala návrhářům formulovat hlavní požadavky na vozítko. Získali poznatky, které byly vzaty v úvahu při každé fázi návrhu ,,Mars roveru,,. Hlavní faktory, které by mohly ovlivnit funkčnost ,,Tuláka,, , byly: povětrnostní podmínky, teplotní amplitudy, struktura povrchu na Marsu. Tyto informace vedly k závěru, že se musí zaměřit na návrh pneumatik. Zdálo se, že to má zásadní význam. Technologie 3D tisku a Fiberflex 40D se zde ukázaly být řešením. Většinou kvůli možnosti vytvořit vlastní pneumatiku s požadovanými vlastnostmi.

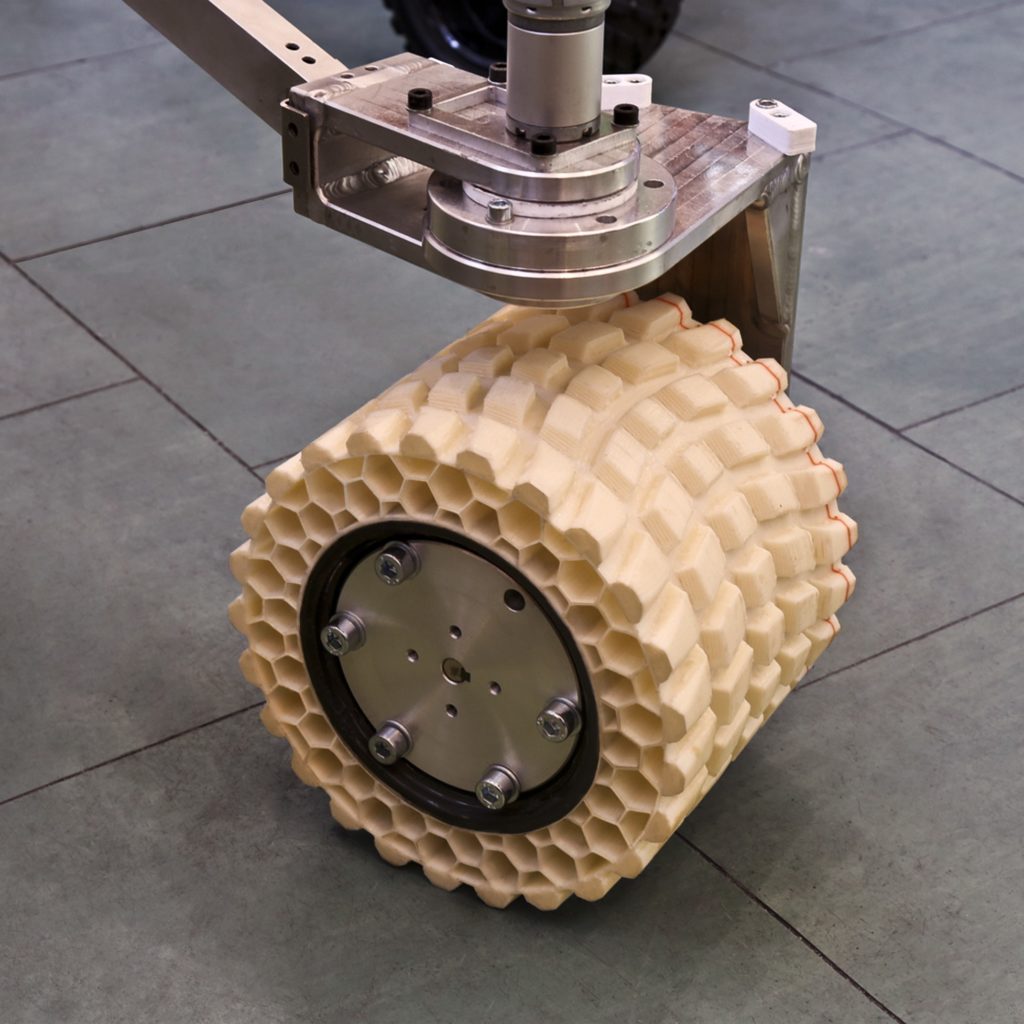

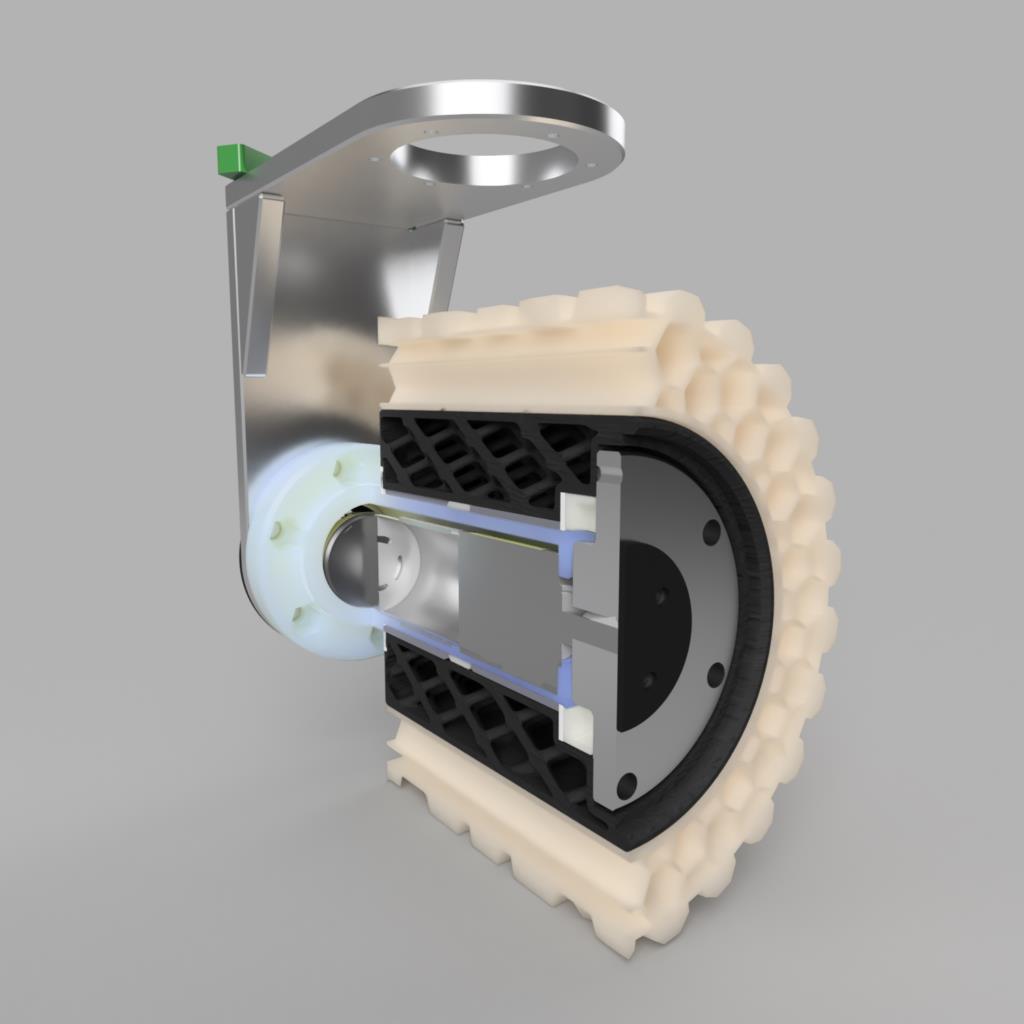

Vzhledem k požadavkům projektu musely elementy splňovat určité očekávání. Museli se vytvořit pneumatiky vhodné hmotnosti, pevnosti a tuhosti. Navíc musí být běhoun pneumatiky dostatečně široký a jeho tvar musel být podobný jeho terénním protějškům aby zajistily nezbytnou trakci. Kvůli vysokým teplotním výkyvům, které mohou způsobit expanzi a kontrakci částí, bylo potřeba rovněž najít materiál, který by byl odolný proti těmto jevům. Navíc, aby byl pohonný systém, skrytý uvnitř v pneumatikách, chráněn před mechanickým poškozením.

Díky technologii 3D tisku mohli mladí inženýři několikrát upravit tvar pneumatik až do chvíle, kdy měli požadovanou tuhost a tvrdost. Vlastní návrh navíc jim umožnil chránit jinou část vozidla - pohonný systém. Mohli by ho umístit do kolečka, což by nebylo možné u standardního zakoupeného produktu. Výběr materiálu byl proveden na základě potřebných vlastností. Vzhledem k tomu, že Fiberflex 40D byl dostatečně flexibilní a mohl být používán v širokém rozsahu teplot (od -40 ° C do 70 ° C), zdálo se, že je dokonalým materiálem pro tuto aplikaci.

Poté, co provedli řadu vylepšení a testů, konečně dosáhli požadovaných výsledků. Rovněž uznali, že 3D tisk a materiál Fiberflex 40D byly nejlepší kombinací, kterou mohli použít.